伺服動(dòng)力頭 現(xiàn)代精密加工的核心組件

在當(dāng)今制造業(yè)向自動(dòng)化、智能化轉(zhuǎn)型的浪潮中,伺服動(dòng)力頭作為核心執(zhí)行部件,正扮演著愈發(fā)關(guān)鍵的角色。它不僅是數(shù)控機(jī)床、自動(dòng)化生產(chǎn)線和各類專用加工設(shè)備的心臟,更是實(shí)現(xiàn)高精度、高效率、高柔性加工的根本保證。

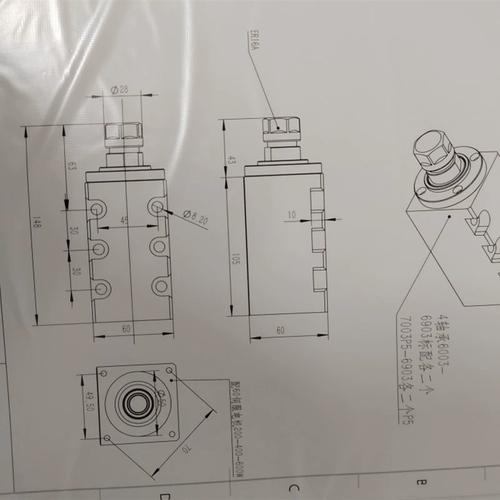

一、什么是伺服動(dòng)力頭?

伺服動(dòng)力頭,本質(zhì)上是集成了伺服電機(jī)、精密傳動(dòng)機(jī)構(gòu)(如高精度齒輪箱或直驅(qū)系統(tǒng))以及主軸于一體的模塊化功能單元。與傳統(tǒng)動(dòng)力頭相比,其核心特征在于采用了伺服電機(jī)驅(qū)動(dòng)。伺服電機(jī)能夠接收來自數(shù)控系統(tǒng)(CNC)或可編程邏輯控制器(PLC)的精確指令(通常是脈沖或模擬量信號(hào)),實(shí)時(shí)、精準(zhǔn)地控制主軸的旋轉(zhuǎn)速度、位置和扭矩。這種“隨動(dòng)”特性,賦予了設(shè)備前所未有的控制靈活性與動(dòng)態(tài)響應(yīng)能力。

二、核心優(yōu)勢(shì)與應(yīng)用領(lǐng)域

- 高精度與高剛性:伺服電機(jī)配合高剛性機(jī)械結(jié)構(gòu),能實(shí)現(xiàn)極低的轉(zhuǎn)速波動(dòng)和極高的定位精度,適用于車銑復(fù)合、精密鉆孔、攻絲等對(duì)尺寸和形位公差要求嚴(yán)苛的工序。

- 無極調(diào)速與寬扭矩輸出:可在額定范圍內(nèi)實(shí)現(xiàn)任意轉(zhuǎn)速的精確設(shè)定,并在低速時(shí)輸出大扭矩,滿足從高速輕切削到低速重切削的各種工藝需求,一機(jī)多用。

- 卓越的動(dòng)態(tài)響應(yīng):?jiǎn)⑼Q杆伲訙p速時(shí)間極短,能顯著縮短非加工時(shí)間,提升生產(chǎn)效率,特別適合多品種、小批量的柔性化生產(chǎn)線。

- 智能化與網(wǎng)絡(luò)化:易于集成到自動(dòng)化系統(tǒng)中,支持遠(yuǎn)程監(jiān)控、故障診斷、參數(shù)調(diào)整和預(yù)防性維護(hù),是智能制造單元的基礎(chǔ)模塊。

其主要應(yīng)用已遍布:

- 數(shù)控機(jī)床:加工中心、車銑復(fù)合機(jī)床的附加軸(如動(dòng)力刀塔)。

- 自動(dòng)化專機(jī):多軸鉆孔/攻絲中心、自動(dòng)裝配線、3C產(chǎn)品加工設(shè)備。

- 機(jī)器人集成:作為末端執(zhí)行器,賦予工業(yè)機(jī)器人精密加工能力。

- 柔性制造系統(tǒng)(FMS):在生產(chǎn)線中快速切換任務(wù),實(shí)現(xiàn)混流生產(chǎn)。

三、技術(shù)發(fā)展趨勢(shì)

未來伺服動(dòng)力頭的發(fā)展將緊密圍繞以下幾個(gè)方向:

- 更高功率密度:在更小的體積內(nèi)實(shí)現(xiàn)更大的功率和扭矩輸出。

- 直驅(qū)技術(shù)普及:取消機(jī)械傳動(dòng)環(huán)節(jié),采用力矩電機(jī)直接驅(qū)動(dòng)主軸,消除背隙,實(shí)現(xiàn)更高精度與更快響應(yīng)。

- 深度機(jī)電一體化:集成編碼器、傳感器、冷卻系統(tǒng)甚至智能控制單元于一體,成為真正的“智能動(dòng)力單元”。

- 綠色與節(jié)能:優(yōu)化能效,降低運(yùn)行噪音和發(fā)熱,符合可持續(xù)發(fā)展的要求。

###

伺服動(dòng)力頭是現(xiàn)代精密制造裝備的“動(dòng)力之源”與“控制之腦”。它的性能直接決定了加工設(shè)備的整體水平。隨著工業(yè)4.0和智能制造的深入推進(jìn),伺服動(dòng)力頭將繼續(xù)向更智能、更精密、更集成的方向演進(jìn),為制造業(yè)的轉(zhuǎn)型升級(jí)提供源源不斷的核心動(dòng)力。對(duì)于設(shè)備制造商和終端用戶而言,深入理解并選配高性能的伺服動(dòng)力頭,已成為提升競(jìng)爭(zhēng)力、贏得市場(chǎng)的關(guān)鍵一步。

如若轉(zhuǎn)載,請(qǐng)注明出處:http://www.xiangpian.org.cn/product/641.html

更新時(shí)間:2026-01-09 12:42:53